Indice

Introducción

La modificación de betunes por polímeros es una práctica común, cuyo objetivo es reforzar las propiedades de resistencia de los ligantes bituminosos en relación con la aplicación (construcción de carreteras o impermeabilización), el tráfico o incluso el clima.

Mientras que algunos polímeros se pueden dispersar fácilmente mediante una simple adición y mezcla en un tanque, los elastómeros a menudo requieren dispositivos de dispersión industriales costosos, intensivos en energía y específicos. El éxito de tales incorporaciones se basa en unos principios básicos, entre ellos el estudio en laboratorio de las materias primas, que permitirá validar la compatibilidad entre el ligante puro y el polímero.

Compatibilidad de materiales

Los betunes, o mejor dicho los betunes, están compuestos por una gran variedad de moléculas que se clasifican en cuatro familias principales: los asfaltenos (sólidos negros) por un lado, y los maltenos por otro, que incluyen resinas, aromáticos y aceites saturados. Estas familias constituyen un continuo molecular y sus respectivas proporciones influyen en el equilibrio coloidal y las propiedades reológicas del ligante. Una organización molecular específica entre estas familias permite mantener los asfaltenos en suspensión, en estrecha relación con las resinas, bañados en una matriz más fluida compuesta por el resto de los maltenos. Esta organización es la responsable del comportamiento viscoelástico de los betunes, comportamiento que buscamos optimizar añadiendo componentes plastoméricos o elastoméricos según corresponda.

La incorporación de un polímero a este sistema en equilibrio puede provocar su desestabilización. Comúnmente, la adición del polímero elastomérico es seguida por una etapa denominada de “maduración/digestión”, durante la cual el polímero absorberá algunos de los maltenos en el betún y se “hinchará”. Al “bombear” una fracción del ligante de esta manera, no es raro que se rompa el equilibrio coloidal que prevalece en el ligante, lo que conduce a una separación de las fases durante el almacenamiento y a la pérdida de las propiedades viscoelásticas del ligante. el aglutinante.

Control de laboratorio

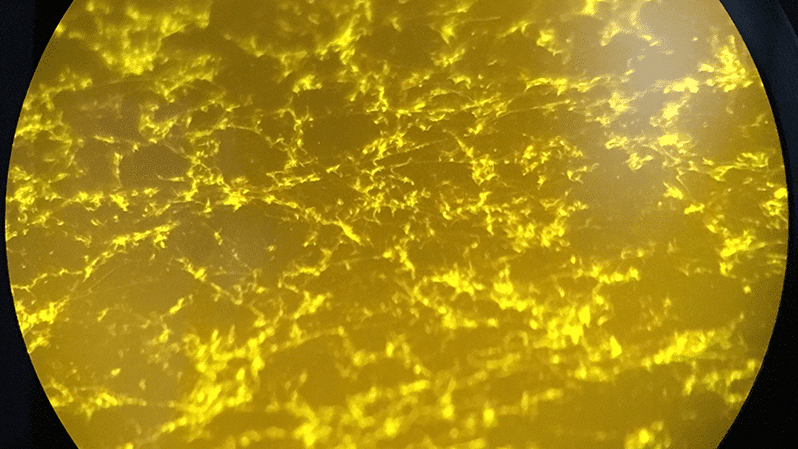

En este contexto, el estudio preliminar de laboratorio es fundamental para evitar cualquier falla durante la producción industrial, lo que implica importantes recursos en términos de equipos y materiales. Durante estos estudios, se producen lotes piloto de unos pocos cientos de gramos mediante la dispersión de alta energía de gránulos de polímero dentro del aglutinante mantenido a temperatura mediante un dispositivo especial. A continuación, el resultado de la dispersión puede evaluarse visualmente recurriendo a la microscopía de epifluorescencia tal como se describe en la norma NF EN 13632. Esto permite evaluar la homogeneidad de la distribución del polímero y estudiar el comportamiento de almacenamiento. Así validado, el equilibrio aglutinante-polímero puede evaluarse luego con respecto a su rendimiento mecánico mediante recuperación elástica, fuerza-ductilidad, tracción y otras pruebas reológicas.

Los laboratorios más exigentes intentarán relacionar los contenidos de asfaltenos y familias de maltenos con los resultados obtenidos. Para ello, es muy útil la descomposición del betún mediante el Iatroscan, un método cromatográfico relativamente sencillo de implementar. Se analizan los aglutinantes con los mejores resultados de compatibilidad y rendimiento con polímeros, y permiten la creación de una base de conocimiento interna para la empresa, lo que le permite identificar más rápidamente a los candidatos adecuados para sus futuros proyectos de modificación.

Producción industrial

El proceso de incorporación de un polímero al betún consiste en mezclar dos materiales con diferentes propiedades, en condiciones favorables de temperatura, en torno a los 180°C. A esta temperatura se reduce la viscosidad del betún, lo que facilita la dispersión del polímero. Este último, bajo el efecto del calor, se ablanda para fundirse gradualmente dentro del aglutinante, absorbiendo fracciones moleculares compatibles. Durante este paso, la estrategia más común tiene como objetivo dispersar el polímero lo más finamente posible. Su naturaleza elástica dificulta este paso, de ahí el uso de un dispositivo que desarrolle una alta velocidad de cizallamiento. Pero esta molienda del polímero en el aglutinante, a un ritmo de varias toneladas por hora, implica el despliegue de una potencia eléctrica muy elevada, que alcanza los 75 kW. Además del consiguiente gasto energético, este proceso supone una inversión muy importante, tanto de compra como de mantenimiento.

No obstante, es posible otra estrategia, menos extendida. Consiste en integrar los gránulos de polímero por recubrimiento con el betún. Este último pasa a través de una celda de producción de película delgada, formando un embudo en medio del cual se agregan los gránulos de polímero a una velocidad adecuada, de modo que cada gránulo de polímero quede completamente cubierto por el aglutinante y aislado de los otros gránulos (ilustraciones en nuestro página “Unidades de producción PMB”). La suspensión de gránulos en el ligante caliente se dirige a un tanque cuyo dispositivo de agitación permite el mantenimiento de la homogeneidad. Así aislados unos de otros, los gránulos de polímero ya no pueden formar grumos (grumos que serían imposibles de dispersar sin moler) y pueden impregnarse de las fracciones bituminosas necesarias para su hinchamiento durante una fase de maduración.

Solución VIALAB

Este proceso, basado en la comprensión de los fenómenos físico-químicos que tienen lugar durante la mezcla, es el que VIALAB ha elegido desarrollar. Además de una inversión reducida, permite un ahorro de energía eléctrica directa de alrededor del 30% respecto a las soluciones tradicionales de alta tasa de cizallamiento. Esto permite ofrecer una solución técnica eficaz, que está perfectamente en línea con nuestro enfoque comprometido con la protección del medio ambiente.

Vincent HESRY, Ph.D y Antonin RICHARD, Ingeniero Químico.

Contenido relacionado :