Table des matières

Introduction

L’eau est un composant majeur de nos émulsions de bitume. Elle est le vecteur de l’énergie chimique apportée par les tensio-actifs. Son statut au sein de l’émulsion est donc un élément majeur à considérer, en lien étroit avec la qualité des matériaux utilisés.

Rôle chimique

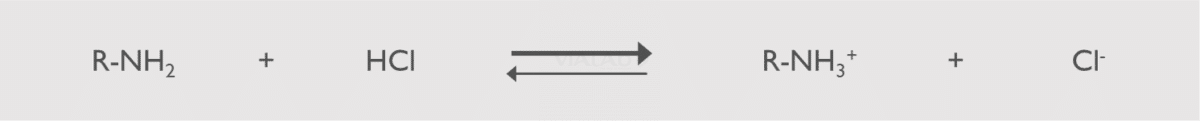

L’eau constitue la majeure partie de la phase dispersante des émulsions de bitume. Lors de la préparation de la phase aqueuse, elle est le siège d’une réaction chimique équilibrée : la transformation de l’émulsifiant inactif en émulsifiant actif, sous l’action d’un acide pour les émulsions cationiques, ou d’une base pour les émulsions anioniques. Cet équilibre (Figure 1) doit être maitrisé impérativement durant toute la vie de l’émulsion afin de garantir la stabilité au stockage attendue, aussi bien que le comportement à la rupture.

Parmi les paramètres affectant l’équilibre, la température et les impuretés contenues dans l’eau sont identifiés, tout comme les échanges avec la phase bitume.

Rôle physico-chimique

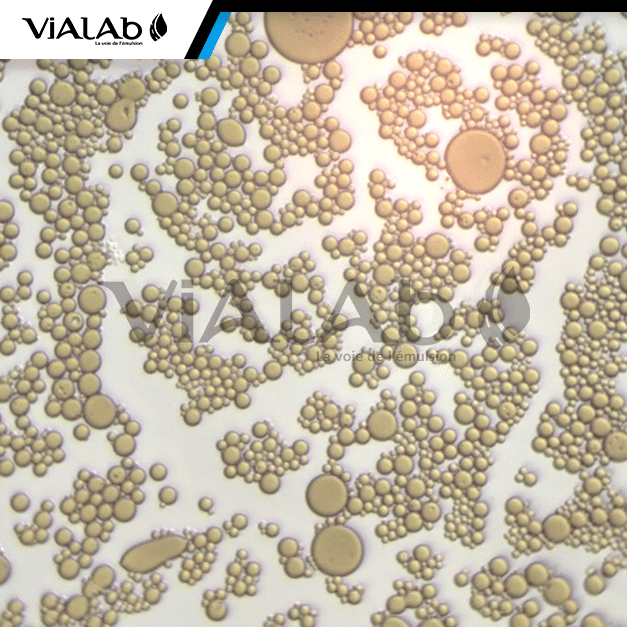

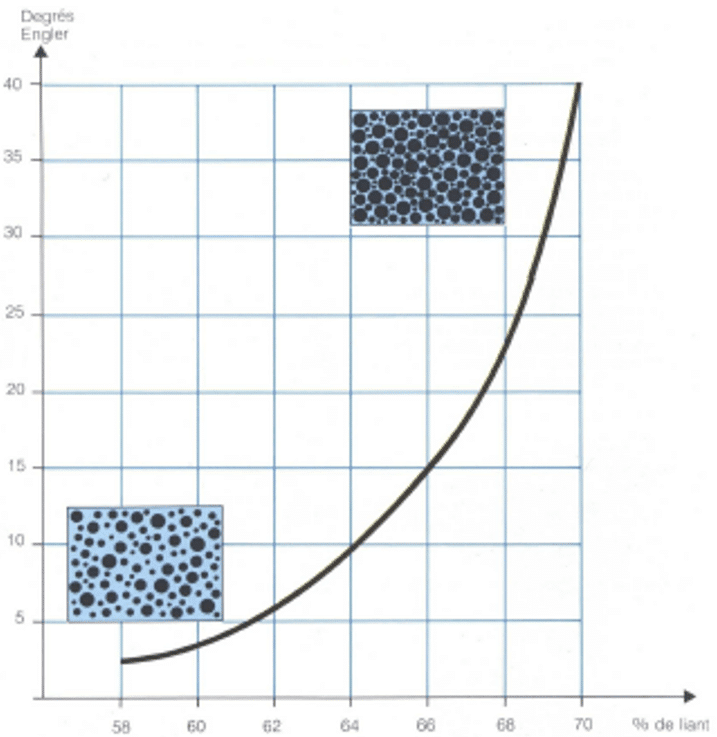

L’eau constitue la phase dispersante des émulsions et permet la dispersion des gouttelettes de bitumes au sein d’une phase continue. L’augmentation de la teneur en liant, et donc inversement, la diminution du pourcentage de phase aqueuse, est un paramètre influençant fortement la viscosité des émulsions (Figure 2). C’est pour cette raison que les émulsions utilisées en enduisage ont souvent une teneur en liant supérieure.

Une fluidité trop importante provoquerait le ruissellement de l’émulsion sur le support en suivant les pentes et conduirait à l’échec de l’application. A l’opposé, les émulsions d’imprégnation doivent être les plus fluides possible pour favoriser l’entrée du liant véhiculé dans le support. Bien entendu, la teneur en eau, et inversement en liant, n’est pas la seule responsable : les caractéristiques granulométriques de la dispersion (diamètre médian et polydispersité) jouent un rôle fondamental.

Rôle dans les phénomènes indésirables

Mais parfois, certains désordres apparaissent ! Bien que la teneur en liant de l’émulsion n’évolue pas, sa viscosité augmente, pouvant conduire à une consistance pâteuse de l’émulsion. De tels observations trouvent leur origine dans des phénomènes osmotiques qui conduisent l’eau à changer de compartiment. Cette eau pénètre dans les gouttelettes de bitume par osmose, et entraîne ainsi leur gonflement. Sans augmenter la teneur en liant, la fraction volumique occupée par le bitume dans l’émulsion augmente, ce qui accroît la viscosité puisqu’à l’inverse, la quantité d’eau disponible pour la dispersion s’en trouve réduite. De tels phénomènes sont en lien avec la teneur en sels des bitumes, qui peut varier en fonction de l’origine des bruts, mais aussi des conditions de raffinage. Bien souvent, ils sont accompagnés d’une alcalinité marquée, qui peut en plus venir affecter l’équilibre chimique de la réaction d’activation des émulsifiants. En plus d’être pâteuse, parfois non pompable, l’émulsion devient instable chimiquement, le risque de rupture est grand et l’incident industriel est proche.

Éviter les incidents

Bien que des remèdes (plus ou moins faciles à mettre en œuvre) existent, la solution à privilégier est l’anticipation. Le formulateur doit apporter le plus grand soin au choix des matériaux, et notamment du liant, mis en œuvre lors de la production. Autrement dit, un contrôle « a priori » vaut mieux qu’une solution « a posteriori ». Des productions d’échantillons à l’aide des Pilotes de Laboratoire Atomix Inside peuvent être réalisées pour valider les approvisionnements en liant. Les performances obtenues sont alors comparées aux valeurs déclarées dans le cadre du suivi qualité. Une telle démarche implique que l’entité en charge de la production et du contrôle dispose des équipements de laboratoire adaptés, et des équipes pleinement formées à ces éventualités.

Et pour les laboratoires les plus exigeants, le couplage de ces méthodes de contrôle à l’utilisation de la photocentrifugation analytique (technologie LUM Gmbh) permet d’affiner les formules précisément pour une maîtrise totale du comportement du liant une fois émulsionné.

Vincent HESRY, Ph.D et Antonin RICHARD, Ingénieur Chimiste.